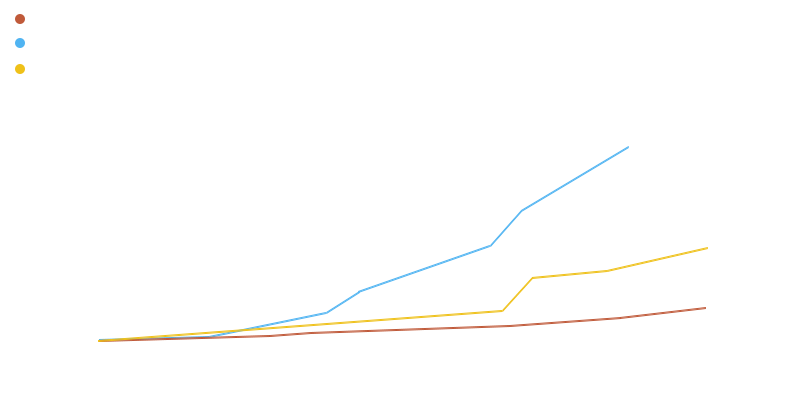

Высокотехнологичность процесса производства изделий из композитных материалов является причиной того, что их себестоимость выше себестоимости более традиционных материалов, таких как металл и ж./б.

Однако, эксплуатационные расходы на полнокомпозитные конструкции в течение всего их жизненного цикла значительно ниже, т.к. этот материал не требует регулярного обслуживания и затрат на пескоструйную обработку, антикоррозийное покрытие, спецтехнику, и трудозатрат, связанных с этим обслуживанием.

Устойчивость композитных материалов на основе стекловолокна к коррозии – один из основных факторов перехода на использование композитной продукции.

Однако частичный переход на композитные составляющие конструкций (так называемую гибридную продукцию) не устраняет данную проблему, поскольку наложение металлических элементов на изделия из более инертных композитных материалов приводит электрохимической коррозии.

Важно также отметить, что применение заменяемых расходных элементов из металла, таких как заклепки и болты, подразумевает сверление отверстий. Анизотропные свойства пултрузионного композитного профиля на основе стекловолокна исключают подобную практику, поскольку просверленный профиль теряет в несущей способности и становится более хрупким.

Из этого следует вывод – переход на конструкции их композитных материалов целесообразен только при наличии технических решений, позволяющих полное исключение металла из изделий, т.е. переход на полнокомпозитную продукцию.

Процесс монтажа полнокомпозитных конструкций очень прост и производится в кротчайшие сроки без привлечения спец. техники и оборудования.

В случае необходимости (по причине ДТП, ремонтных работ и т.д.) дизайн сборки конструкций предусматривает удобную замену ее составных элементов.

Полнокомпозитные изделия на основе стекловолокна и полиэфирных смол значительно легче любого металлического аналога, включая алюминий.

| Материал | Плотность (Т/м3) |

| Сталь | 7,7-7,9 |

| Алюминий | 2,7 |

| Композит | 1,7 — 2 |

Таблица 1. Сравнение стали, алюминия и композита по плотности

Малый удельный вес изделий из композитных материалов имеет большое практическое значение.

Применение полнокомпозитных изделий значительно уменьшает нагрузку на несущую конструкцию. Для сравнения: вес одного п.м. металлического перильного ограждения может давать нагрузку до 80 кг на каждую сторону мостового сооружения, в то время как вес одного п.м. полнокомпозитного ограждения составляет 20 кг, т.е. на каждые 10 м ограждения разница составляет 1200 кг. Снижение нагрузки от искусственных сооружений позволяет в большей степени использовать несущие способности сооружений, а также продлить срок их эксплуатации.

С экономической точки зрения легкость конструкций позволяет в несколько раз снизить затраты на их установку за счет сокращения бригады рабочих (достаточно 2-х человек), сроков монтажных работ и расходов на спец. технику.

Композитные материалы не подвержены воздействию электромагнитного излучения или интерференции электромагнитных волн.

Согласно данным научных испытаний удельное электрическое сопротивление стеклянных волокон составляет ρ = 109 – 1012 Ом*м, что буквально в десятки тысяч раз выше любого металла. Этот показатель остается стабильным при самых агрессивных эксплуатационных условиях.

Низкая экранирующая эффективность делает их идеальными в применении рядом с радиостанциями или другим оборудованием, для которого чистота приема радиоволн крайне важна.

В отличие от металлических конструкций полимерные композитные материалы не могут представлять угрозу в качестве антенны для различных частот, которые могут создать помехи для электроники, находящейся на дорожном полотне, например, для коаксиальных проводов, используемых для камер дорожного слежения. Этот материал также может быть использован для защиты находящейся внутри электронной аппаратуры.

Композитные материалы на основе стекловолокна и ненасыщенных полиэфирных смол имеют очень низкий коэффициент расширения. Это позволяет использовать данный материал в регионах с большими суточными и сезонными перепадами температур.

Результаты исследований подтверждают, что при температуре от 23ºC до 40ºC, коэффициент теплового расширения композита составил 53.30 μm/м·℃.

Для измерения степени отверждения полимерного связующего широко используется метод определения твёрдости по Барколу. На сегодняшний день именно переносные твердомеры по методу Баркола модификации «ТПБа» используются на производстве для контроля продукции.

Твёрдость продукции ООО «ПГМ-Городское пространство» по данному методу составляет 66 единиц. Что эквивалентно 67 HRE.

Состав и метод производства изделий из композита позволяет пропитку материала цветовым пигментом еще до его изготовления.

Данный метод полностью решает проблему с отшелушиванием краски, т.к. заданный пигмент запечатан в структуре материала. Использование ультрафиолетовой защиты защищает пигмент от выцветания.

При поставке перильного ограждения наша компания поставляет сопутствующие изделия для их установки: композитный анкер и двухкомпонентный клей.

Композитный анкер обладает значительными преимуществами перед анкерами из традиционных материалов, и дает возможность полностью уйти от их применения, позволяя назвать конструктив полнокомпозитным. Это увеличивает срок службы не только элементов крепления, но и самих конструкций ограждений, тем самым продлевая их жизненный цикл и минимизирует затраты в период эксплуатации.